硬件產品開發總結(二) 硬件開發的流程、挑戰與最佳實踐

在硬件產品開發的宏大藍圖中,硬件開發是承上啟下的核心階段。它將前期的概念設計、需求分析與架構規劃,轉化為實實在在、可測試、可生產的物理實體。本部分將系統性地硬件開發的關鍵流程、常見挑戰與應對策略,為開發者提供清晰的實踐指引。

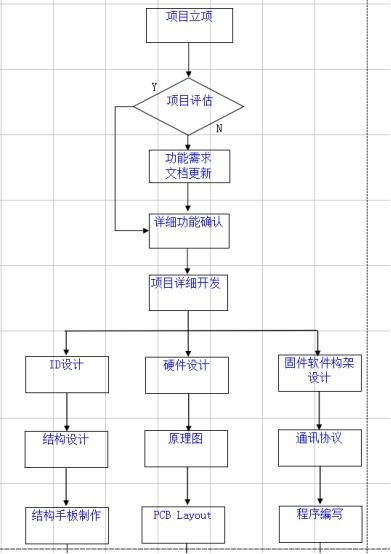

一、硬件開發的核心流程

硬件開發并非簡單的“畫板子、做樣品”,而是一個嚴謹的、多迭代的工程過程。其典型流程可分為以下幾個階段:

- 詳細設計與元器件選型:基于產品規格書(PRD)和系統架構,進行詳細的原理圖設計。此階段的核心挑戰在于元器件選型——需要在性能、成本、功耗、供貨周期、可靠性及可獲得性(如車規級、工業級)之間取得最佳平衡。建立并維護一個經過驗證的“優選元器件庫”至關重要。

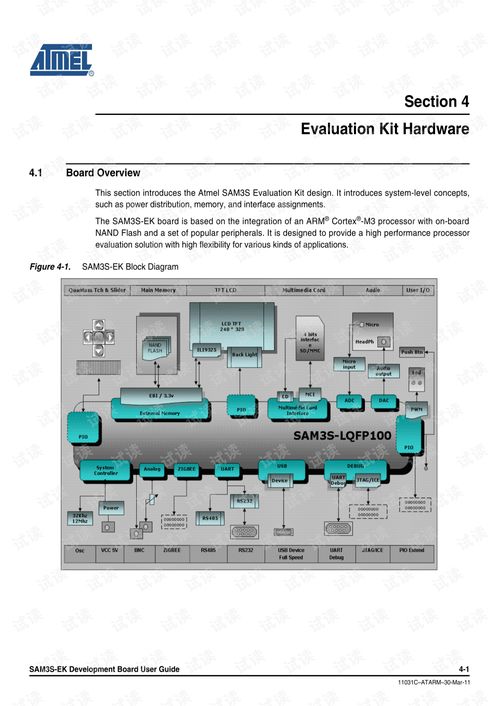

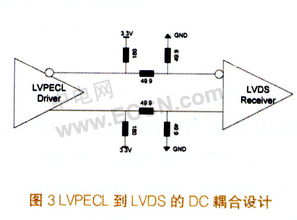

- PCB設計與仿真:將原理圖轉化為PCB布局。這不僅是連線的藝術,更是電磁兼容(EMC)、信號完整性(SI)、電源完整性(PI)和熱管理的綜合博弈。關鍵工作包括:層疊設計、高速信號線(如DDR, PCIe)的拓撲與等長處理、電源分割、去耦電容的優化布局、以及地平面的完整性。前期利用仿真工具(如SI/PI仿真)預測問題,能大幅減少后期調試的試錯成本。

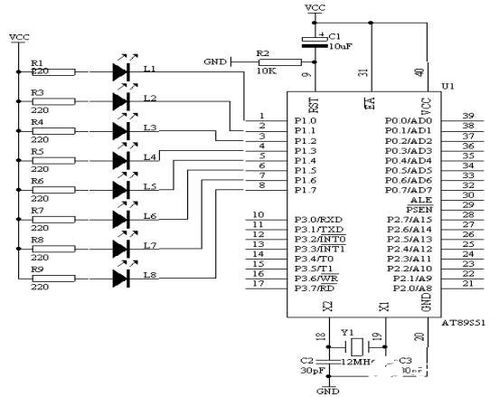

- 原型(EVT)制作與調試:發出首版(V1.0)PCB進行打樣與貼片,組裝成工程原型機。調試階段是發現問題、驗證設計的開始。開發者需要系統地進行電源上電時序與紋波測試、時鐘與復位信號質量測試、關鍵接口(如USB, Ethernet)功能測試,并使用示波器、邏輯分析儀等工具定位故障。詳細的調試記錄是寶貴的知識資產。

- 設計驗證測試(DVT)與可靠性驗證:在原型功能基本正常后,進入嚴格的DVT階段。此階段目標在于全面驗證產品是否符合所有設計規格與行業標準。測試內容包括但不限于:環境應力測試(高低溫、濕度)、機械應力測試(振動、跌落)、長時間老化測試、EMC預兼容測試、安規測試以及完整的系統功能與性能測試。任何在此階段發現的問題都必須回溯到設計端進行根因分析并修改。

- 設計固化與轉產準備(PVT):當設計通過DVT驗證后,進入小批量試產階段。此階段的目標是驗證制造流程、夾具、測試方案及供應鏈的穩定性,確保產品能以一致的良率大規模生產。需要輸出全套的生產制造文件(Gerber, BOM, 裝配圖,測試程序等)并完成對工廠的技術交底。

二、硬件開發中的主要挑戰與應對

- 跨領域協同復雜:現代硬件產品是軟硬件的高度集成。硬件開發者必須與結構、軟件、射頻、測試、供應鏈團隊緊密協作。建立清晰的接口文檔(如引腳定義、通信協議)、定期的協同會議以及使用協同管理工具(如Jira, Confluence)是保障項目順暢的關鍵。

- 信號與電源完整性挑戰:隨著處理器速度提升和供電電壓降低,SI/PI問題日益突出。最佳實踐包括:在布局前制定詳細的布線約束規則;對關鍵網絡進行仿真;采用多層板并為關鍵電源與地提供完整平面;在電源入口和芯片電源引腳附近合理布置不同容值的去耦電容。

- 熱設計與管理:功耗帶來發熱,過熱導致性能下降乃至損壞。需從系統層面考慮散熱:合理布局高熱器件、使用熱仿真優化散熱路徑、選擇有效的散熱方案(如散熱片、風扇、熱管)、并在結構設計上預留風道。

- 可測試性設計(DFT)與可生產性設計(DFM):為后期測試和生產便利,應在設計初期就融入DFT/DFM思想。例如,添加關鍵的測試點、JTAG接口;考慮PCB的工藝邊、拼板方式、元器件的封裝是否便于自動化貼裝等。與制造廠的早期溝通能有效避免此類問題。

- 變更管理與成本控制:開發過程中的設計變更是常態,但必須被嚴格管理。任何變更都應評估其對成本、 schedule和已生產物料的影響。使用版本控制工具管理原理圖與PCB文件,并確保BOM的每一次變更都有據可查。

三、給硬件開發者的建議

- 文檔至上:從設計規范、評審記錄到調試報告,詳盡及時的文檔是團隊協作和知識傳承的基石。

- 仿真先行:在資金和時間允許的情況下,盡可能在投板前進行仿真,將問題消滅在圖紙階段。

- 模塊化與復用:將經過驗證的電路模塊(如電源、MCU最小系統)標準化、模塊化,能顯著提升后續項目的開發效率與可靠性。

- 擁抱調試:調試是硬件工程師的核心能力。保持耐心,遵循“由大到小、由電源到信號”的系統化排查思路,并善用儀器設備的進階功能。

- 保持好奇心與持續學習:新技術、新器件、新工藝不斷涌現。關注行業動態,理解底層原理,才能設計出更具競爭力的產品。

硬件開發是一場需要精密規劃、嚴謹執行和持續優化的“持久戰”。成功的硬件產品,其背后必然是一套融合了創新設計、工程嚴謹性與供應鏈智慧的完整開發體系。當硬件平臺穩定可靠地搭建起來,它便為軟件的精彩演繹提供了最堅實的舞臺。

如若轉載,請注明出處:http://www.rzyms.cn/product/31.html

更新時間:2026-02-10 01:48:42